Fluch und Segen zugleich bei mir: Ich mache immer mehrere Projekte parallel auf. So auch dieses hier. Denn ich wollte immer schon mal einen Lasercutter haben und als ich dann in einer Zeitschrift vom diesem “China-Kracher” gehört habe, habe ich mir nun auch einen solchen zugelegt.

Wichtig: Das hier ist keine Kaufempfehlung für das Gerät. Es ist meinem Empfinden nach nicht wirklich sicher und sieht an einigen Stellen aus wie “mal schnell zusammen geklöppelt”.

Aktuell bin ich dabei ein paar Modifikationen vorzunehmen. Und von diesen möchte ich hier berichten.

Der Laser hat auf den ersten Blick folgende Dinge, die ich verbessern, bzw. optimieren werde:

Meine geplanten Optimierungen

- Viele kleine Detailverbesserungen an der Verkabelung, Erdung und Kühlung

- Keinen Deckelschalter. D.h. der Laser feuert weiter, wenn der Deckel geöffnet wird

- Abenteuerliche Wasserkühlung. Die Wasserpumpe die in einen Eimer soll, mit lose rum hängenden Schlauchenden ist nicht wirklich vertrauenserweckend

- Das Druckbett lässt nur kleine Bauteile zu, die fummelig eingespannt werden sollen

Kleinigkeiten:

Zunächst habe ich mal die wesentlichen Dinge überprüft. Z.B. “Ist das Gehäuse geerdet”. Es ist zwar eine Erdungsschraube hinten rechts vorgesehen, aber wurde diese montiert nachdem das Gehäuse lackiert wurde. Sie hat also keinen Kontakt zum Gehäuse. Das habe ich mit etwas Schmiergelpapier nachgeholt und dann einmal alle Masseanschlüsse durchgemessen (0 Ohm!)

Dann viel mir auf, das auf meinen Netzteil noch eine blaue Folie klebte. Ich kann mir vorstellen das diese die Wärmeabfuhr des Hochspannungsnetzteils nicht verbessert und habe Sie einfach abgezogen.

Wo ich gerade am Netzteil zugange war viel mir auf, das trotz Aderendhülsen ein paar feine Litze aus den Hülsen heraus ragten. Diese habe ich neu gecrimpt bzw. einfach abgeschnitten.

Deckelschalter

Damit man nicht “im Trott” während des Laserns einfach den Deckel aufmacht und die Finger oder noch schlimmer die Augen in Kontakt mit dem (unsichtbaren !) Laserstrahl kommen, soll sich dieser automatisch abstellen, wenn man den Deckel öffnet. Dazu habe ich einen Microschalter in den Deckel eingebaut und diesen in Reihe mit dem vorhandenen “Laser An”-Schalter geschaltet.

Die rosafarbenen Kabel sind original. Ich habe eines davon durchtrennt und meinen Schalter einfach dazwischen geschaltet. Somit müssen beide Schalter geschlossen sein, damit der Laser feuert.

Wasserkühlung

Als nächstes steht die Wassserkühlung an. Ich nutze dazu Komponenten für PC Wasserkühlungen und werde einen geschlossenen Wasserkreislauf mit Ausgleichsbehälter und aktiver Kühlung bauen. Die Teile sind schon angekommen, aber ich hatte noch keine Gelegenheit diese zu verbauen. Zumal ich auch noch Halterungen für den Ausgleichsbehälter und natürlich den Kühler entwerfen muss.

Druckbett

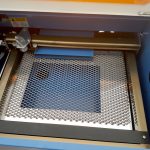

Auch für das Druckbett habe ich bisher nur eine Übergangslösung. Die mit ausgelieferte Aluminiumplatte war nicht nur krumm, sondern diese hat natürlich auch das Potential den auftreffenden Laserstrahl wieder nach oben zu reflektieren.

Ich habe diese also erstmal mit einem Gitter (möglichst nicht verbogen) aus dem Baumarkt ersetzt. Der Vorteil dabei: Dadurch das ich das Gitter auf die Schrauben liege bin ich mit der Oberkannte des Gitters nun wieder genau im Fokus des Lasers.